拉杆式弹性支座

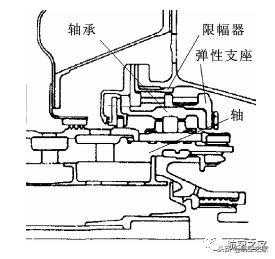

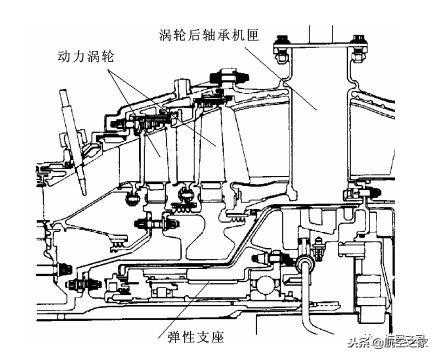

斯贝发动机低压涡轮后轴承采用的弹性支座是典型的拉杆式弹性支座,如图60中F及图68(a)所示。其结构做成后端(即右端)有一向内翻边的安装边,用以安装轴承;轴承的外环做成加长并带前、后安装边,后安装边与支座的右侧安装边用螺钉连接,轴承外环的前安装边

用以固定封严件。支座的前安装边(即左端)向外翻边用以与机匣相连。在两个安装边之间均布有30根直径为3.0mm,长度为32.8mm的钢杆,杆两端分别插入弹性支座前后安装边的钻孔内,并用钎焊焊接成一体。在滚棒轴承的外端设有限幅环,限幅间隙为0.355~0.406mm。

在这种拉杆式弹性支座中,如图68(b)所示,可用改变拉杆直径d、拉杆长度l,及杆

数来改变其刚性。

Tay发动机的低压涡轮后轴承也采用了拉杆式弹性支座,其结构基本与斯贝的相似,如图69所示。

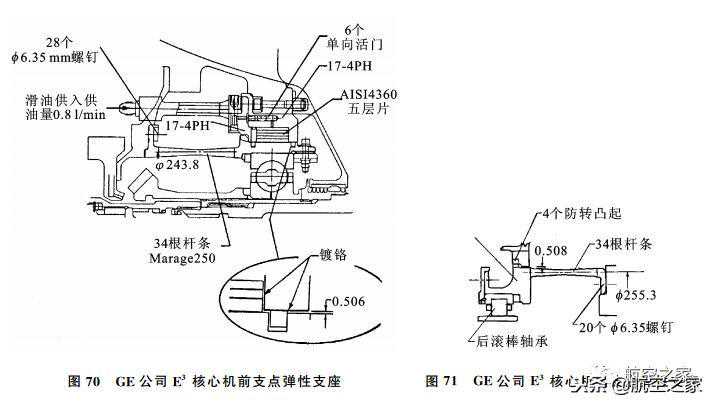

GE公司的E3发动机的核心机中,两个轴承均采用了拉杆式的弹性支座,图70、图71分别示出其前支座(滚珠轴承)与后支座(滚棒轴承)的结构。

E3核心机前支点的弹性支座中,有34根加工成双锥型(前、后直径大、中间直径小)的拉杆,其总弹性系数为525.4kN/cm。拉杆做成锥形的是为了将高应力区从应力集中系数较高的两端移到杆的中间。

限幅环的限幅间隙为0.506mm,在拉杆挠曲为0.506mm时杆条中的最大应力低于拉杆材料Margge250的持久极限值。

图69、Tay低压涡轮后轴承弹性支座

如图70所示,在弹性支座外还做有具有5层薄环的挤压油膜。五层薄环间以及薄环与机匣、薄环与弹性支座间均留有间隙,总间隙为1.173~1.326mm,中间通以滑油。

E3核心机后支点的弹性支座类似于其前支点的弹性支座,也是拉杆式的如图71所示,共有34根锥形杆条,限幅环的限幅间隙也是0.506mm,但它没有采用挤压油膜。

4.2.4折返式拉杆弹性支座

在20世纪80年代发展的一些发动机中,广泛地采用了折返式的拉杆弹性支座,它的设计思想类似前述的J100发动机后轴承弹性支座(图65)的设计思想,即采用弹性支座后不增加发动机长度。

由前述的各种鼠笼式或拉杆式弹性支座看,弹性支座安装边(也即固定轴承的机匣)与轴承间有一较长的距离。在发动机转子长度一定时,发动机长度势必加长,这也是为什么20世纪70年代发展的发动机不采用弹性支座的原因之一。采用折返式弹性支座时,固定轴承的机匣(也即弹性支座安装边处)与轴承基本在同一轴线位置上。这样,不仅不会增加发动机长度,而且也便于对已投入使用的发动机在改型时能方便地增装弹性支座。

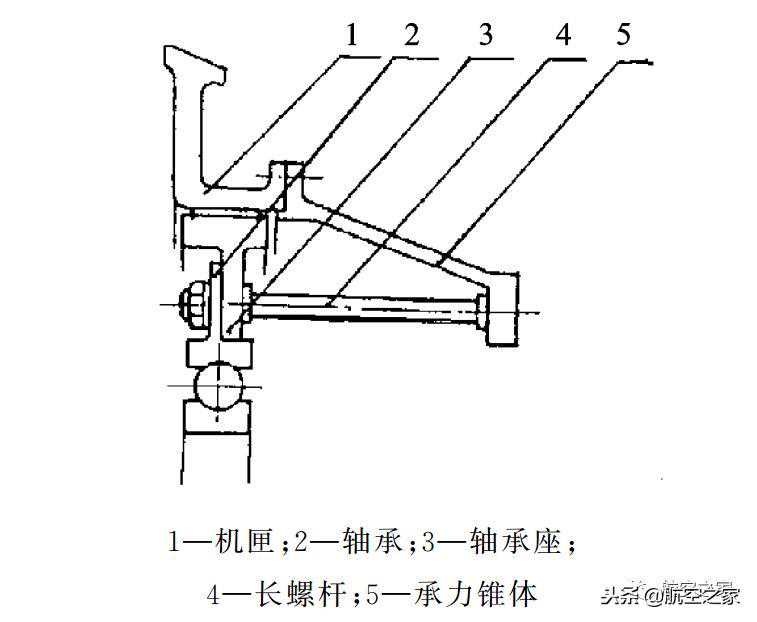

图72中示出了V2500等发动机高压压气机前支点采用的弹性支座示意图,它是典型的折返式拉杆弹性支座,弹性支座是由向后伸的承力锥体5、多根长螺杆4与安装轴承的轴承座3组成。

螺杆4在后端插焊于承力锥体中,前端用螺帽将轴承座3拧紧在一起,组成一整体的弹性支座,用承力锥体的前安装边固定于机匣上,机匣的内圆作为限幅环,中间通以滑油形成挤压油膜,为避免滑油大量外泄,轴承座两侧均装有封严涨圈。因此,这种支座是带挤压油膜的折返式拉杆弹性支座,类似这种结构已用于PW2037、PW4000和F100PW229等发动机中。

图72、带挤压油膜的折返式弹性支座示意图

图59为PW2037发动机高压压气机前支点的带挤压油膜的折返式拉杆弹性支座,它的结构基本同于V2500。

PW2037发动机风扇后的滚珠轴承,在设计中采用了通常的刚性支座,如图73(a)所示,但在使用中,特别是在使用时间很长后,低压转子的振动值会增加,为此希望在该支点处采用弹性支座。在改型中,发动机各部件、组件的沿长度方向的位置不能动,这时,采用折返式的弹性支座就较容易地实现改型,图73(b)示出了改装弹性支座后的结构。

图73、PW2037风扇后(1号)支点

4.3带挤压油膜的弹性支座

在大多数弹性支座中,将限幅环的限幅间隙中通以滑油并在两端加以封严形成挤压油膜,这样,使限幅环起到了两个作用,使发动机振动可以降低更多。这种带挤压油膜的弹性支座不仅可以改变转子支承刚性,使转子变为柔性转子,而且还可利用挤压油膜来减小外传的振动,因而被大多数发动机采用。

由现有资料看,只有罗·罗公司研制的斯贝发动机、Tay发动机中采用的弹性支座没有加挤压油膜(每型发动机均有两个支点采用弹性支座)。

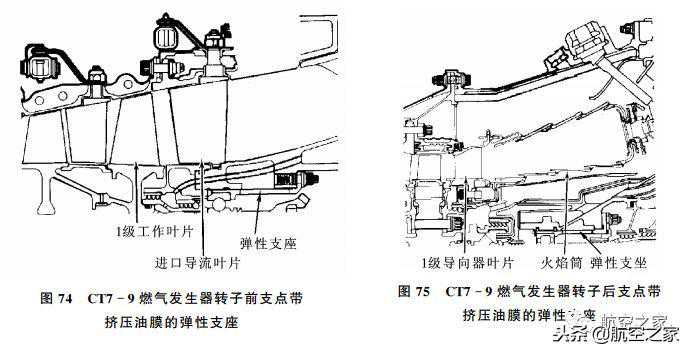

其他一些发动机,例如J69、J100、PW2037、PW4000、V2500、GE90、T65和T72等发动机中,TM333、TM319等燃气发生器转子中,RTM322、T700和CT7等发动机的燃气发生器、动力涡轮中均采用了带挤压油膜的弹性支座。图74、图75和图76分别示出了CT79涡桨发动机燃气发生器转子前支点(轴流压气机前)、后支点(离心压气机与涡轮间)和燃气发生器前支点(图34中的5号支点)所采用的带挤压油膜的弹性支座的结构图。

4.4滚珠轴承与滚棒轴承并列作为一个支点

发动机转子的止推支点(即承受转子轴向负荷的支点)处一般均采用一个滚珠轴承或两个并列的滚珠轴承(当转子的轴向负荷较大时),该滚珠轴承除受轴向负荷外,还要承受径向力,与单纯作为传递径向力的支点(滚棒轴承)相比,它的工作条件恶劣得多。

因此,在设计时,需将轴承的直径系列选得较重,即在同一个转子上,滚棒轴承的直径系列如选用特轻系列,则滚珠轴承需用轻系列;如滚棒轴承用超轻系列,则滚珠轴承需用特轻系列,以加大滚珠轴承的尺寸,增大它承受载荷的能力,但即使如此,滚珠轴承仍然易于出现故障。

图76、CT79动力涡轮转子前支点带挤压油膜的弹性支座

例如CFM563发动机在1989年中发生过32起空中停车事件,其中由于高压转子滚珠轴承出现故障引起的就有11起,占总的空中停车原因的34%。

又如CFM563在1986年1月到1992年12月的6年时间内,由于该轴承损坏而引起的空中停车事件占各种原因引起空停的25%,在各种原因中名列首位。

为此,在它的改型CFM565中,在该轴承后侧增加一滚棒轴承如图77所示,用滚棒轴承来承受径向负荷,滚珠轴承仅承受轴向载荷。因此可将原来的滚珠轴承负荷大大降低,改善了它的工作条件。

为了能确保在滚珠轴承与滚棒轴承并列时,滚珠轴承只承受轴向负荷,一定要采取措施防止转子的径向负荷通过它传出,一般可以采用将滚珠轴承外环与机匣配合

处选用较大的间隙配合,而滚棒轴承则用紧度与机匣配合;或则将滚珠轴承支承于刚性小的弹性支座中,滚棒轴承支承于刚性大的支座中,在CFM565中即采用了后一种措施,如图77所示。

在CF680C2发动机的高压压气机后止推支点处,也采用了滚珠轴承与滚棒轴承并列的结构,如图78所示,其滚珠轴承也是支承于弹性支座的。

GE90发动机高压压气机前支点(参见图52)也采用了滚珠轴承与滚棒轴承并列的结构,且二者均支承于弹性支座中,但滚珠轴承用弹性支座刚性较滚棒轴承用的弹性支座的刚性小。

滚珠、滚棒二轴承并列使用时,还可使工作时转子与机匣间的间隙特别是叶尖间隙较均匀,使发动机性能较好。这是因为当单独采用滚珠轴承作为一个支点时,滚珠轴承有点像个万向接头,因而可能会使转子作自转转动外还会有一个绕中心旋转的回转运动,使叶尖间隙沿圆周不均匀,当增加一个滚棒轴承后,会限制这种回转运动。

版权声明:本站所有作品(图文、音视频)均由用户自行上传分享,仅供网友学习交流,不声明或保证其内容的正确性,如发现本站有涉嫌抄袭侵权/违法违规的内容。请举报,一经查实,本站将立刻删除。